Centrífuga de empuje SHS

Centrífuga de empuje SHS

Aplicación centrada hasta el último detalle.

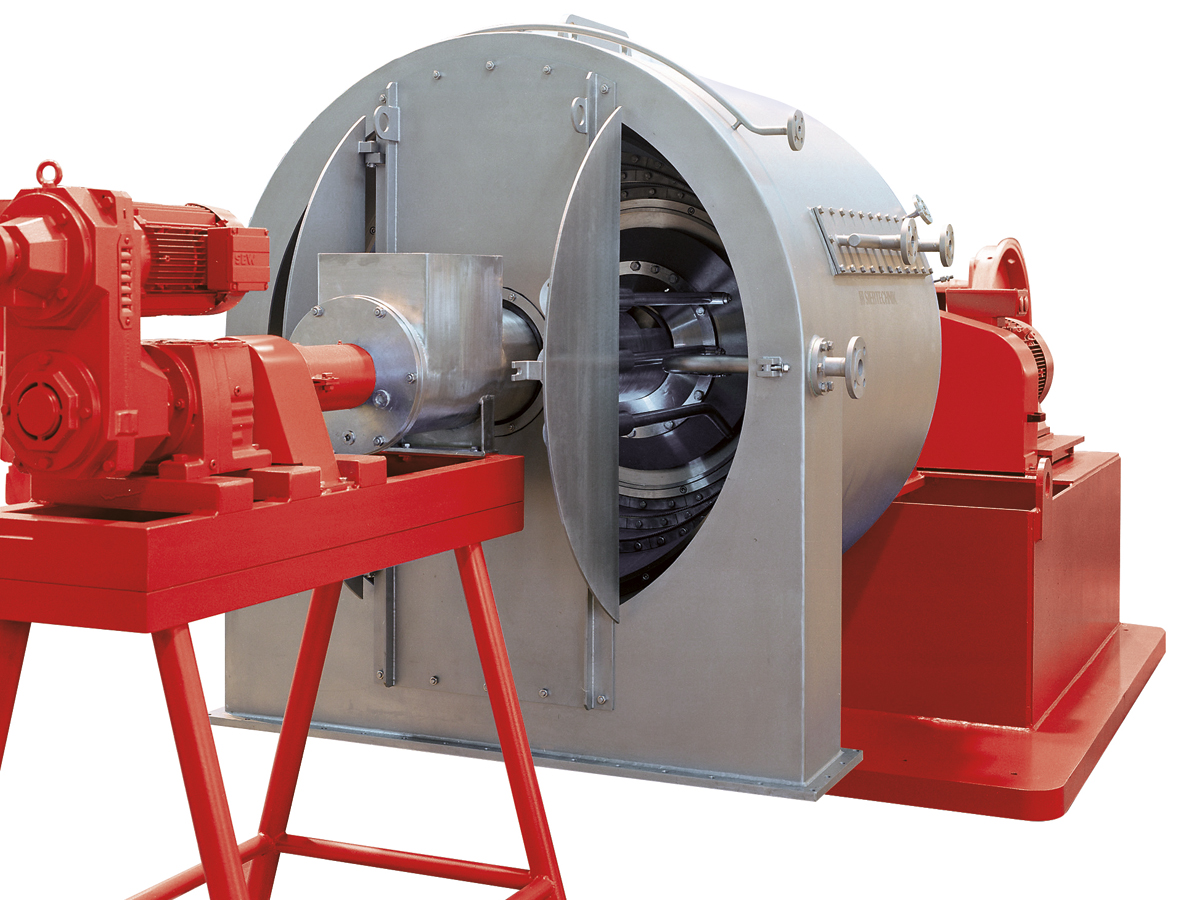

La centrífuga de empuje SIEBTECHNIK SHS se ha establecido como una máquina moderna de alto rendimiento en muchas áreas de la industria. Funciona de forma fiable en aplicaciones con productos cristalinos. Además SIEBTECHNIK se encuentra entre los proveedores líderes de centrífugas de empuje en productos de polímeros.

La base de este éxito son las variantes de diseño individual. Todas las centrífugas de empuje SIEBTECHNIK garantizan muy buenos resultados, con una baja humedad residual, alto rendimiento de sólidos y excelente eficiencia de lavado. Se presta especial atención a evitar la rotura de los granos de la materia sólida. SIEBTECHNIK ofrece soluciones individuales.

Estaremos encantados de mostrarle lo que la centrífuga de empuje SIEBTECHNIK SHS es capaz de hacer y trabajar con usted para encontrar nuevas soluciones para su particular tarea de separación.

Comportamiento operacional y características mecánicas.

Las centrifugas SHS muestra sus fortaleza cuando se trata de procesos con requerimientos especiales: tiempos de permanencia prolongados, baja pérdida de sólidos en el filtrado, rotura/abrasión de grano bajo, lavado intensivo de los sólidos, minimización del desgaste. Esto hace que sea no sólo una unidad de separación excepcional para muchos productos cristalinos tales como cloruro de sodio o de potasio y sulfatos de sodio, amonio o ferroso, sino también resulta la solución adecuada para el procesamiento de productos «exóticos» como gránulos, semillas, alimentos, fibras, desechos de hueso de animal y tal vez su producto.

La centrífuga de empuje pertenece al grupo de centrífuga de funcionamiento continuo. El sólido se mantiene como una torta en una cesta de rejilla ranurada y se transporta paso a paso axialmente hacia la carcasa de descarga de sólidos por al movimiento oscilante del empujador. En este tipo de centrífuga, la velocidad de transporte de la torta de sólidos es menor que, por ejemplo, en las de Husillo sinfín, mientras que el tiempo de permanencia del material centrifugado dentro de la máquina es consecuentemente más largo.

El tamaño de las partículas sólidas a separar debe ser preferiblemente mayor que 80 micras, aunque la altura y densidad de la torta del filtrado garantiza una excelente rendimiento, incluso de sólidos finos (filtración natural). Por lo tanto, ambas características principales, el largo tiempo de permanencia y la densa torta del filtrado, permiten un re-desaguado eficiente de sólidos con un gran contenido de grano fino que se ha desaguado previamente en filtros de todo tipo.

Para muchas aplicaciones, el tambor exterior tiene un diseño cilíndrico-cónico.

Debido a esto, se facilita la separación difícil del fluido capilar alojado en las esquinas entre los granos en contacto. La energía de empuje necesaria para el transporte de sólidos se reduce.

El sistema de llenado (patente n. ° DE 195 46 019 C1) con cono de aceleración y copa anular garantiza una pre-aceleración extremadamente cuidadosa y una distribución uniforme del producto. Por lo tanto, incluso cuando las condiciones de alimentación son desfavorables, las fuerzas mecánicas en la máquina, particularmente el desgaste, pueden minimizarse.

Un elemento de cribado integrado, si fuera necesario, permitiría el espesado previo del producto y optimizar la formación de la torta de filtro.

El drenaje del filtrado generalmente está diseñado para que las aguas madres y el líquido de lavado sean separados de forma separada el uno del otro.

Variantes de ajuste

Si bien hay una tendencia general hacia la estandarización, SIEBTECHNIK pone énfasis en los detalles. Nuestros especialistas estudian y diseñan la máquina para y, a menudo, con el cliente, específicamente para el producto particular. Esto logra una eficiencia óptima y los requisitos individuales que deben cumplirse.

Para las más variadas aplicaciones se ha desarrollado una gama de variantes de centrífuga que permite ajustarlas a cada aplicación específica. Para diferentes capacidades, hay hasta 14 tamaños con diámetros de tambor de entre 250 mm y 1200 mm

Las centrífugas de empuje SIEBTECHNIK se construyen con un rotor de una a cuatro etapas, según la aplicación y la capacidad de desaguado del producto.

Dependiendo de la aplicación, fabricamos las partes en contacto con el material centrifugado de, aceros resistentes a la corrosión, aceros austeníticos, bronces especiales, Hastelloy, Níquel, Titanio, etc.

Con material abrasivo protegemos las áreas expuestas al riesgo con materiales y recubrimientos resistentes al desgaste.

Versiones especiales

- Sistema de llenado con pre-desaguado (DBP)

- Alimentación del producto mediante husillo sinfín de llenado.

- Descarga / desaireación por separado de aguas madre / líquido de lavado por medio de un separador ciclónico de filtrado doble / múltiple

- Sellado hermético del area del proceso

- Versión protegida contra explosiones conforme a la Directiva 94/9/EU (ATEX 100a)

- Versión alimentaria

- Otras versiones especiales bajo pedido

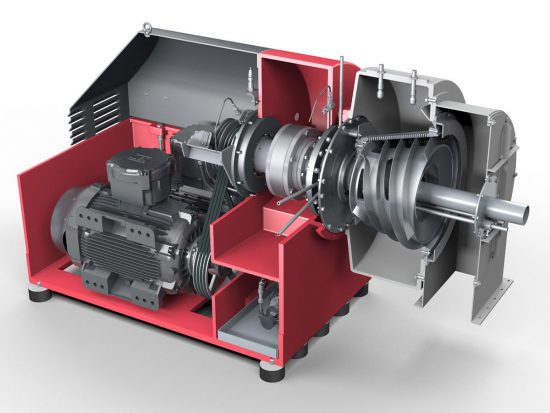

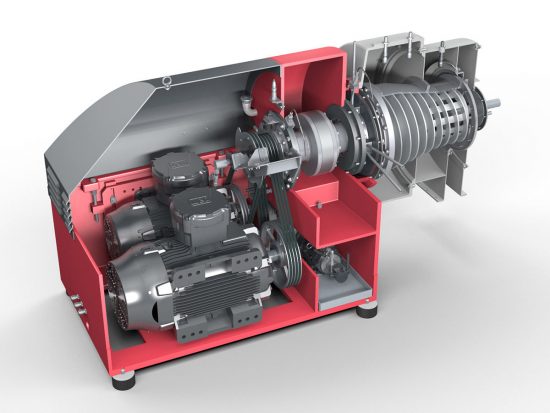

Drives for centrifuges

The solution to a separation task depends very decisively on the centrifuge drive. The centrifugal force required for solid-liquid separation is determined by the bowl or screen speed. To achieve the right speed for optimum separating results, it is frequently necessary to keep the speeds variable. The drive control needed for this is designed by our specialists specifically to fit your application.

Furthermore, on screen worm centrifuges and in decanters the speed differential between the solid-conveying worm and the bowl is decisive. It determines the time which the solid spends in the centrifuge and so the quality of the drying. The correct speed differential for your separation task is determined by the correct choice of gear unit. The speed differential here may be constant, but may also be variable. In the latter case the back-drive, where the otherwise fixed gear input shaft is also driven, is used. If the worm speed is required to be kept completely independent of the drum speed, hydraulic drives (viscotherms) or two-stage gear units with an upstream differential planetary stage are used.

To guarantee the operational reliability of your centrifuge, the drive system is continuously monitored. Excessive speeds, overcurrent and slip are identified and reported to the machine control system and there processed.

Only a drive system specially designed for your separating task will give optimum separating results.

Explosion protection / inertising

Explosion protection/inertising

Inertisation of our machines and systems may be necessary for various reasons. In many industrial processes it is necessary for safety reasons to reliably prevent the build-up of an explosive atmosphere through dust or gases (ATEX).

It may also be necessary to seal and overlay the product spaces with inert gas, e.g. nitrogen (N2) or carbon dioxide (CO2), to prevent oxidation and maintain product quality.

Use SIEBTECHNIK specialialists’ many decades of experience in all areas of industry to help seal and inertise the process spaces in your centrifuges.

We will be pleased to work with our customers to draw up an inertising concept for the integration of our machines into existing or scheduled plant systems.

Hygienic Design / CIP

The name SIEBTECHNIK is inseparably associated with dewatering tasks to meet the most stringent hygiene requirements. The separation of batter from frying oil at temperatures of approx. 200°C with the SHORTBOWL decanter centrifuge, the centrifuging of lactose crystals with the SHORTBOWL decanter centrifuge and the CONTURBEX screen worm centrifuge for the manufacture of baby food or the manufacture of extremely pure inorganic salts with our CONTURBEX and pusher centrifuges are some examples. Design features for this are the technical separation of the drive and processing sections of the centrifuge and highly developed sealing systems that are easy to clean by CIP.

For the optimisation of centrifuges in the hygiene sector and/or in areas where e.g. cross-contamination has to be prevented by CIP we use riboflavin tests to examine and optimise cleaning results.

Our self-developed and USDA-certified CIP nozzles, self-developed hygienic screw connections, special hygiene surfaces or our highly developed USDA-conformant sealing technology make many dewatering tasks possible only with our centriguges.

Service

Our reliable service enables optimum operation of your machines and systems. We offer energy optimisation, machine monitoring, an on-site maintenance and & repair service, OEM spare parts, damage cause analysis, maintenance & repair kits, stock inventory analysis, machine history management, personal technical consultation, training & workshops, 24 hr service, retrofitting & upgrades and used & loan machines.

Ask us, we’re there for you.

System solutions

SIEBTECHNIK TEMA has consistently developed itself into one of the world’s most innovative manufacturer of continuous centrifuges and suppliers of system solutions in the field of mechanical and thermal solid-liquid separation since the early 1940s. SIEBTECHNIK/TEMA is your reliable partner for customer-focused, custom-built machines and system solutions.

SIEBTECHNIK TEMA centrifuge and drier systems offer you the latest technology, customer- and product-specific special fittings and individual consultation at the pre-sales stage and reliable support in the after-sales process. For mechanical liquid separation continuously operating centrifuges are often the technically and economically best solution. They separate large volumes in closed housings with little space requirement and low energy and time costs. Also drying on the fluidised bed with fluidised bed driers and coolers has established itself in numerous branches of industry and applications.

Ventajas

- Operación continua

- Lavado óptimo del producto

- Alto rendimiento sólido

- Bajos costos específicos

- Diseños de rotor multietapa

- Alimentación del producto y pre-desaguado.

(Patente n. 195 46 019 C1) - Alta disponibilidad de la máquina

- Mínimo mantenimiento

- Larga vida útil